氣力輸送是散裝物料處理系統的核心��。不管是簡單的輸送系統還是復雜的輸送系統����,Allway奧威環(huán)保對于散裝物料復雜工況的深入理解和專業(yè)知識贏得了海內外客戶的信任。

今天小編帶大家了解一下什么是正壓氣力輸送系統�����?

正壓氣力輸送系統就是利用正壓氣體對物料進行輸送的方式���,正壓氣力輸送系統也叫壓送式氣力輸送系統�����,壓送式氣力輸送時將氣體輸入到供料器內�,使空氣和物料混合����,混合后的氣體和物料經過分離器內,物體和氣體分離���,氣體經過除塵裝置后排入空氣中�����,物料沉積到料倉中����。

正壓輸送系統的特點:

1、正壓輸送系統便于裝設分岔管道��,可同時把物料輸送至多出��,生產效率高���。

2�、正壓輸送系統漏氣位置容易發(fā)現�����,且對空氣的除塵要求不高��。

3�����、系統輸送較小�,對管路的磨損少��;

4�、正壓輸送系統輸送距離長,可以達1000m以上�����;

5、可以在輸送管道內外設補氣管��,并用多種方式補氣�����、排堵��。

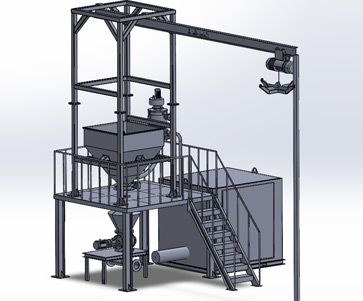

Allway特別定制的正壓氣力拆包輸送系統的組成:

主要由噸袋拆包機����、源動力(風機)、風機隔音罩����、供料器、輸送管�、物料分離器以及除塵器等設備組成。

1����、源動力:鼓風機、壓縮機���、抽風機或真空泵等�����,用于產生氣流��,為整個輸送過程提供能量���;

2��、供料器/上料機:可使物料與空氣混合并送入輸料管的一種設備�。供料器的結構是否合理�,直接影響整個風力裝置的輸送量,工作穩(wěn)定性和電耗的高低�����;

3����、輸送管:合理的布置����、選擇輸料管及結構尺寸����,可避免管道系統堵塞或減少磨損�,降低壓力損失,對輸送裝置的生產率���、能量消耗和使用可靠性等都有很大影響�����;

4����、物料分離器:可使被輸送的物料從空氣流中分離出來�,常用的分離器有離心式分離器和容積式分離器;

5���、除塵器:從分離器出來的氣體含有5到40微米的粉塵����,除塵器可除去其中的粉塵����,防止污染空氣和風機受到磨損��;

6��、噸袋拆包機:更輕松�����、高效地將物料從噸包�、散袋�、小包等包裝形式中拆包解袋;

7�、風機隔音罩:風機運行式會有噪音,為保證員工的健康及改善工況環(huán)境����,給風機加上專門的隔音罩,能有效降低噪音污染�����。

正壓氣力輸送系統優(yōu)點 :

1�����、工作壓力較高�,輸送量大。因此可以實現長距離及高產能輸送�,利用助推器可以實現超長距離輸送;

2��、由于物料的輸送速度比較低���,對輸送管道及物料的磨損性比較少��;

3�����、料氣比高�����,耗氣量小���,節(jié)約運行成本;

4���、可以單點向多點輸送�����,或者多點進料和多點卸料�,易于工藝設計;

5���、系統具有較高壓力���、耗氣量較小����;

6、輸送氣量小�����,料氣分離容易實現�����;

7��、自動化程度高�,在輸送的過程中���,可以同時實現,計量配料��,篩分���,混合,除鐵�����,除雜的工藝��;滿足您的生產所需���;

8�����、全程密閉管道內輸送����,環(huán)保無污染��;

9、運行穩(wěn)定可靠�����,不堵漏�,不揚塵;

10�����、模塊化的設計��,讓維護變得更簡單����,方便。

正壓氣力輸送系統的應用范圍

目前高壓密相系統的用途已經非常廣泛����,針對長距離、大產量�、多套使用的輸送場合與其他輸送工藝相比,正壓密相具有低能耗�、更穩(wěn)定的優(yōu)勢。該方式常適用于較長的輸送管線距離及精細的����、顆粒狀的��、磨蝕性和非磨蝕性的及其它難于輸送的物料�����,如PVC粉����、三元材料���、納米碳酸鈣、彈性橡膠��、面粉��、糖醇��、白糖����、奶粉、吸水樹脂�����、鋰電原材料等并且中間可以實現多種工藝的組合,如除鐵���、過濾���、干燥、保壓�、抽真空等。